Luftgekühlte Kondensatoren für die Trockenkühlung werden meist durch verschiedene Arten von Lamellen in ihrer Oberfläche vergrößert- zum Beispiel in Form von geschlitzten, wellenförmigen oder versetzten Lamellen. Diese Lamellen werden aus Blechen gefertigt und durch einen Fügeprozess an die Rohrwände kontaktiert. Die mögliche Vergrößerung der Oberfläche liegt dabei in der Größenordnung der verwendeten Bleche. Um diese Oberfläche noch weiter zu vergrößern, ohne dabei mehr Material zu verwenden, können feine Drahtstrukturen statt Metallblechen als Lamellen verwendet werden. Die Durchmesser der Drahtstrukturen sind im Bereich von 50 bis 250 µm. Zudem kann durch die regelmäßige Unterbrechungen der Strömungsgrenzschicht und die kleinen Dimensionen der Drahtstrukturen ein sehr hoher Wärmeübergangskoeffizient erreicht werden.

Textile Neuentwicklungen erlauben die Spezialanfertigung von Strukturen mit unregelmäßigen Abmessungen der Maschen, angepasst an die spezifische Anwendung. Der experimentelle Nachweis eines sehr hohen Wärmeübergangskoeffizienten konnten an einer kleinen Probe (10 x 1 x 1 cm³) erfolgreich erbracht werden. Das Fraunhofer-Institut für Solare Energiesysteme ISE und Kelvion Thermal Solutions haben nun ein erstes innovatives Konzept für die Vergrößerung der Wärmeübertragerfläche eines luftgekühlten Kondensators entwickelt. Es basiert auf den geometrischen und thermodynamischen Randbedingungen eines luftgekühlten Kondensators einer CSP-Anlage in Marokko.

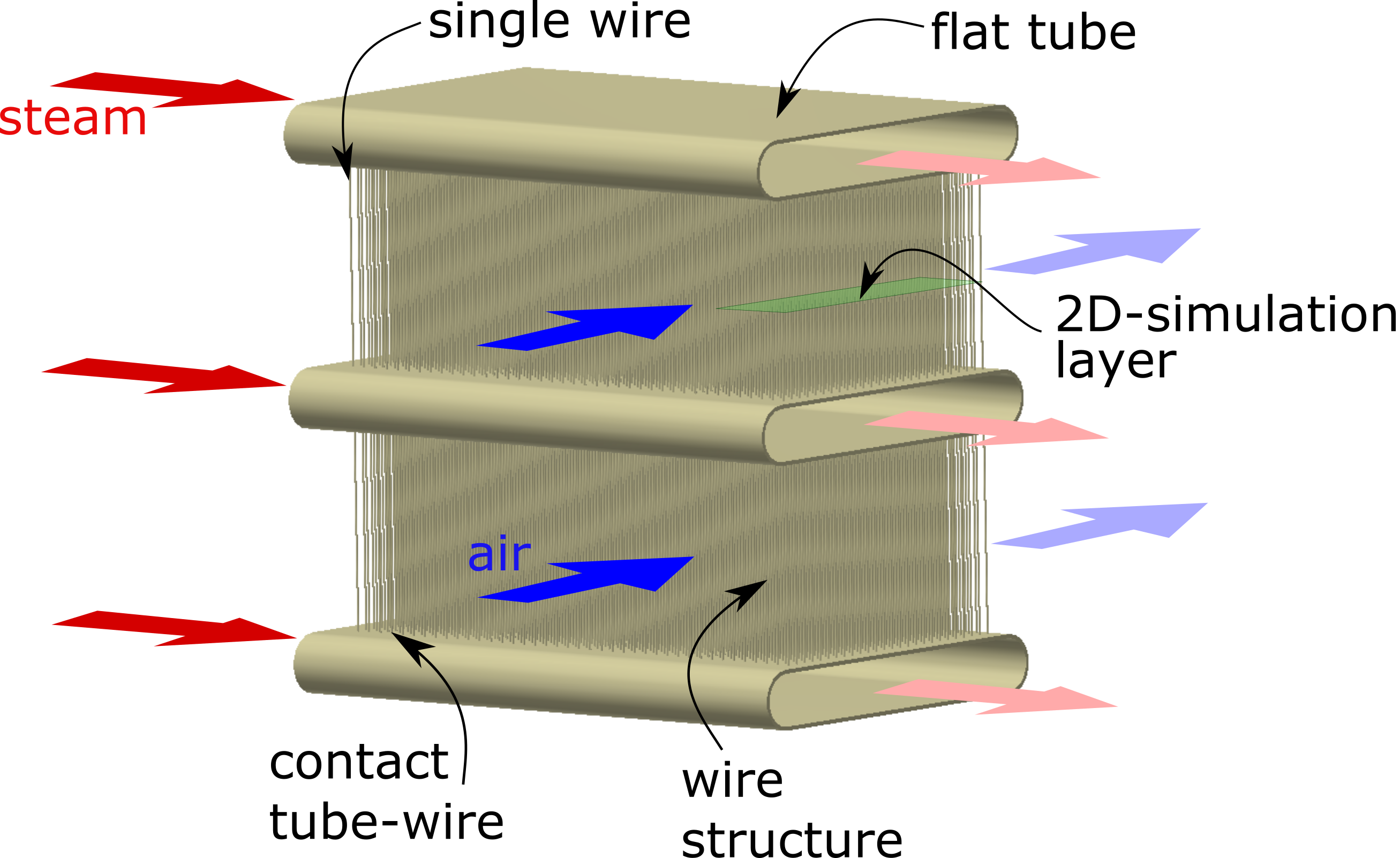

Das Konzept setzt für die Erweiterung der Wärmeübertragungsfläche auf gerippte textile Gewebe und ein angepasstes Flachrohrdesign. Die Drahtstruktur ist senkrecht zu den Flachrohren ausgerichtet, um eine gute Wärmeleitfähigkeit bei gleichzeitig geringem Materialverbrauch sicherzustellen (s. Grafik 1). Die Leistungsabschätzung wurde mittels einer CFD-Simulation des Luftstroms durch die Drahtstruktur realisiert. Dafür wurde die Finite-Elemente-Methode auf Basis der Software Comsol Multiphysics genutzt. Der Vergleich der simulierten Leistung mit dem Referenz-Kondensator zeigt eine starke Reduzierung des Materialaufwands der Oberflächenvergrößerung in der Größenordnung von 40 bis 50 Prozent. Das Gesamtgewicht des Wärmeübertragers (Aluminiumlamellen/-drähte und Stahlrohre) konnte in der Simulation dadurch um etwa zehn Prozent reduziert werden.

In den Designvorschlägen liegen Druckverlust und Wärmeübergang im Bereich des Referenz-Kondensators, wobei der thermische Wirkungsgrad der Drahtstruktur bei gleichem Druckverlust um fünf Prozent höher ist.

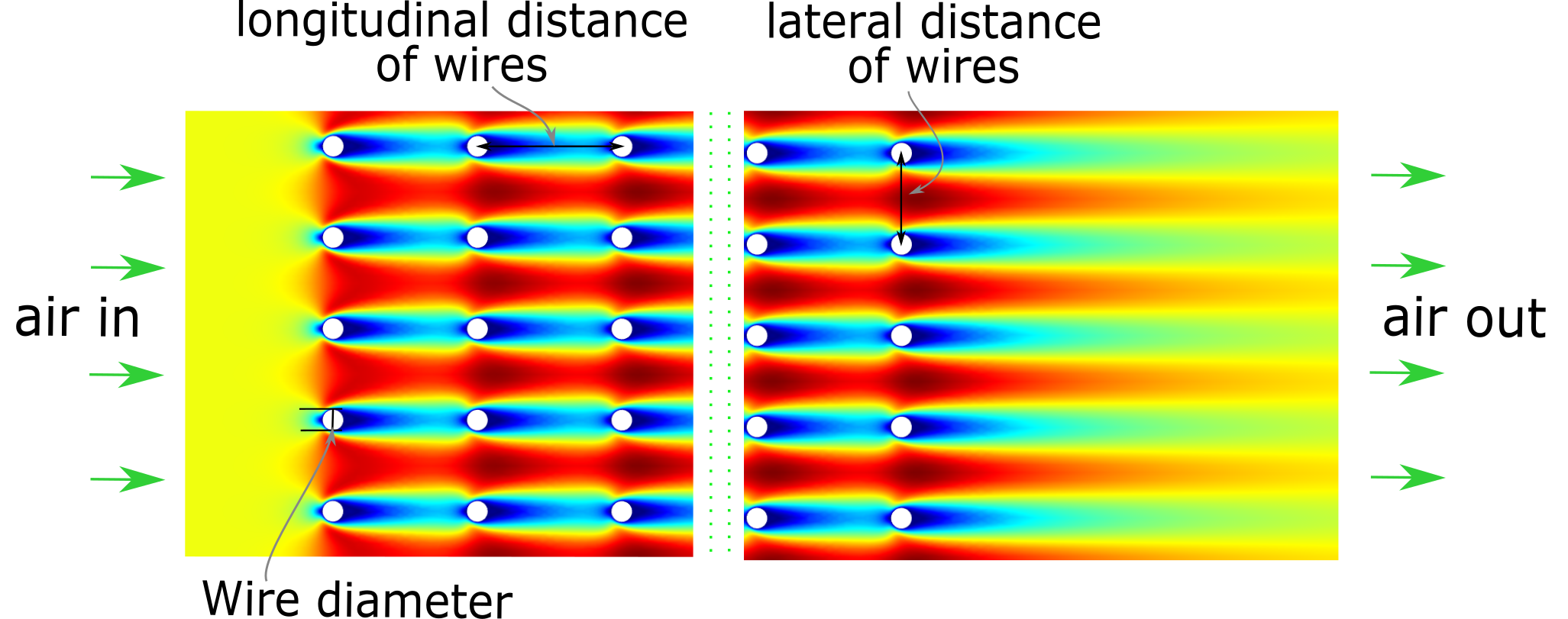

Die Simulation basiert auf einem 2D-Querschnitt durch den Kondensator. Der Simulationsausschnitt ist in Grafik 1 als Teil der Wärmeübertrager-Drahtstruktur zu erkennen. Grafik 2 zeigt eine detailliertere Ansicht. Aus der 2D-Simulation ergeben sich einige Einschränkungen, die nicht adäquat dargestellt werden, wie der Drahtkontakt zu den Rohren, inhomogene Geschwindigkeiten und geometrische Abweichungen in der Herstellung. Für eine präzisere Leistungseinschätzung sind Informationen aus experimentellen Studien nötig, um noch unbekannte Input-Parameter für die Simulation zu bestimmen.

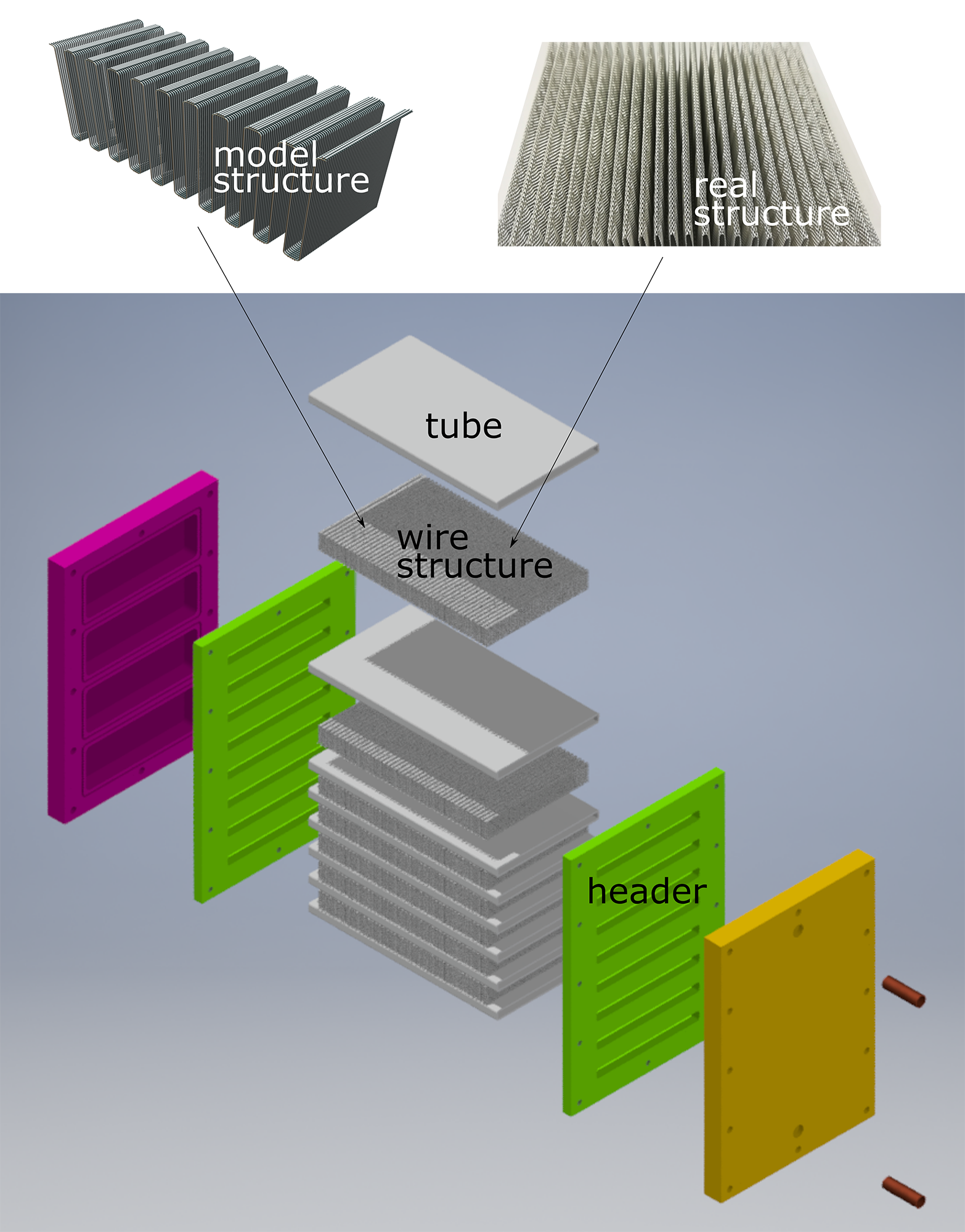

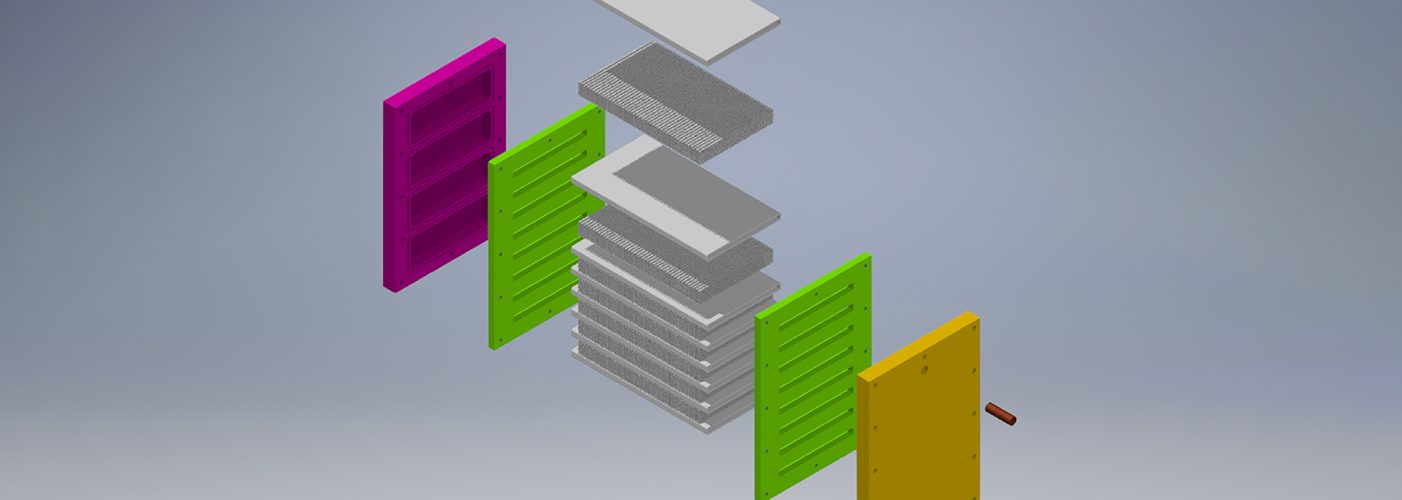

Im Rahmen des Projektes MinWaterCSP hat die Firma ENEXIO Muster von Drahtstruktur-Wärmeübertrager auf Basis der entwickelten Design-Ideen gefertigt. Grafik 3 zeigt das Design des Muster-Wärmeübertragers. Verschiedene Metallgewebe und Streckmetalle sind mit Blick auf ihre Herstellbarkeit getestet worden, wobei der Fokus auf Material, mechanischer Stabilität und Drahtanordnung lag. Für Laborversuche sind Wärmeübertrager mit einem Querschnitt von 200 x 200 Millimeter gefertigt worden. Die Leistungseinschätzung wird im Zentrum für Wärme- und Kältetechnologien des Fraunhofer ISE durchgeführt.

Zu diesem Zeitpunkt kann bereits konstatiert werden, dass Wärmeübertrager mit Drahtstrukturen in der Simulation hinsichtlich Materialverbrauch und Wärmeübertragungseigenschaften vorteilhaft sind. Die noch offenen Fragen zu Herstellung, Handling und Langzeitstabilität werden in den kommenden Monaten im Rahmen des Projektes MinWaterCSP bearbeitet.

References

- Fugmann, H.; Schnabel, L.; Frohnapfel, B. Heat Transfer and Pressure Drop Correlations for Laminar Flow in an In-line and Staggered Array of Circular Cylinders. , to be published 2018.

- Fugmann, H.; Di Lauro, P.; Schnabel, L. Heat Transfer Surface Area Enlargement by Usage of Metal Textile Structures – Development, Potential and Evaluation. In International Textile Conference, Dresden; TU Dresden, Ed., 2016.

Dieser Beitrag ist erstmals am 27.2.2018 im Blog http://www.minwatercsp.eu/ erschienen, der über das gleichnamige Projekt informiert.

Kommentieren