Die Batterie ist spätestens durch den Wandel hin zur Elektromobilität stärker ins Rampenlicht getreten. Kommerziell erhältlich sind Lithium-Ionen-Batterien (LIB) seit 1991, nachdem Sony diese erstmals in Produkten der Unterhaltungselektronik einsetzte. In den Folgejahren revolutionierten LIB durch ihre vergleichsweise hohe Speicherkapazität sowie die gute Wiederaufladbarkeit eine ganze Branche und ebneten damit den Weg für u.a. Smartphones, Laptops, etc., indem sie die benötigte Energie in einem kompakten Format bereitstellten.

Inzwischen spielt die Batterie eine noch viel wichtigere Rolle als eine Schlüsseltechnologie für die nachhaltige Transformation der Automobilindustrie und damit auch der Energiewende. Denn nach der Energiewirtschaft erzeugt der Verkehrssektor und darunter insbesondere der motorisierte Individualverkehr die größten CO2-Emissionen.

Studien [1,2] belegen, dass CO2-Emissionen von batterieelektrischen Fahrzeugen (BEV) über ihre Lebensdauer bereits zum aktuellen Zeitpunkt erhebliche CO2-Einsparpotenziale gegenüber Fahrzeugen mit Verbrennungsmotor besitzen.

Einen wesentlichen Anteil am CO2-Rucksack eines BEVs vor seiner Nutzungsphase trägt die Herstellung der Fahrzeugbatterie. Um diese Situation noch weiter zu verbessern, stellt ein mit hohem regenerativem Anteil gespeister Energiemix den zentralen Hebel für die Nachhaltigkeit sowohl der Batterien als auch der Elektromobilität an sich dar.

Am Fraunhofer Institut für Solare Energiesysteme ISE bewerten und untersuchen wir die techno-ökonomischen Themen (mittels Total-Cost of Ownership, TCO) und ökologischen Themen (mittels Life-Cycle Assessments, LCA) entlang der Wertschöpfungskette von Batterien, um dem rasant wachsenden Markt nachhaltige FuE-Lösungen anbieten zu können.

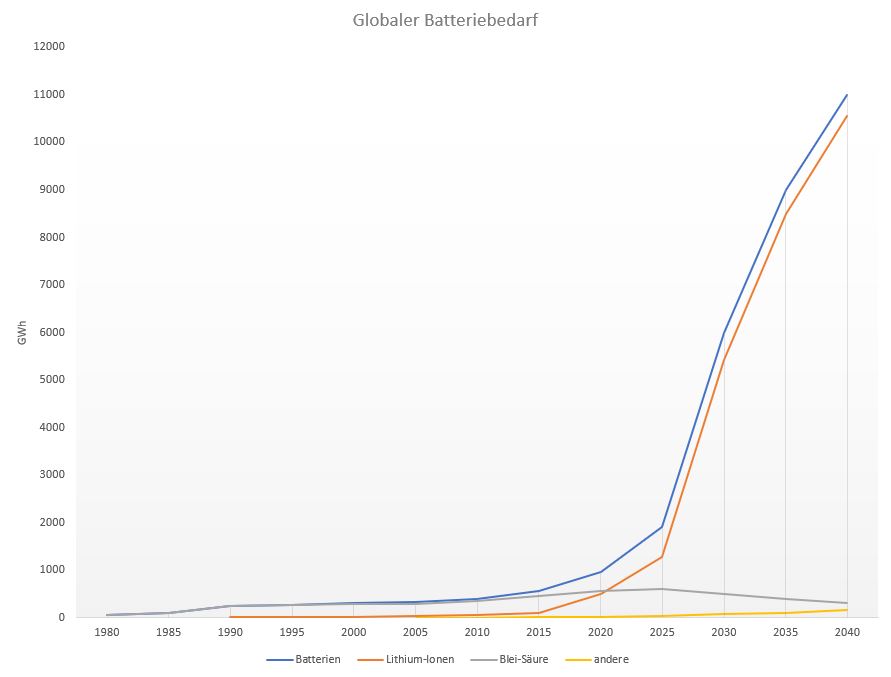

Marktentwicklung – Stellt der exponentielle Batteriebedarfsanstieg auch eine grüne Wachstumschance dar?

Prognosen zeigen, dass durch die Elektromobilität bis 2030 7-10 Mio. BEV auf die Straße kommen werden, wodurch sich der Bedarf an LIB gegenüber dem jetzigen Zeitpunkt vervierfacht. Der Hochlauf der Elektromobilität und damit auch der Zellproduktion wird aller Voraussicht nach zu einer Kostenreduktion von Batteriezellen führen, wovon auch stationäre Energiespeicher profitieren sollten (positiver externer Effekt). Hier ist deshalb von einem weiteren Bedarfswachstum auszugehen. Bereits 2025 wird der Gesamtbedarf an LIB die Marke von einer Terawattstunde überschreiten.

Um diesen Bedarf zu decken, befinden sich in Europa derzeit Gigafactories mit einem Produktionsvolumen von circa 350 Gigawattstunden bis 2024 in der Umsetzungsplanung. Dies geschieht nicht zuletzt auch aufgrund der ökonomischen Bedeutung der Batterie, da deren Wertschöpfung an einem BEV bis zu 40 Prozent beträgt.

Soziale Stolpersteine bei den Ressourcen

Die Batterierohstoffe Lithium und Kobalt sowie natürlicher Graphit wurden von der Europäischen Untion (EU) als kritische Rohstoffe eingestuft. Unter Berücksichtigung der geographischen Konzentration der Primärrohstoffe, der politischen Situation in den Lieferländern, der Umweltaspekte, dem Beitrag des Recyclings, von Substitutionsmöglichkeiten sowie der Abhängigkeit der EU von Importen und Handelsbeschränkungen in Drittländern besteht bei diesen Materialien ein Versorgungsrisiko.

Kobalt wird überwiegend als Nebenprodukt aus Kupfer- und Nickellagerstätten gefördert. Dabei stammen circa 60 Prozent des geförderten Kobalterzes aus dem Kongo, wo insbesondere die Arbeitsbedingungen im Kleinbergbau (englisch ‘artisanal mining’) ein Problem und unsichere politische, wirtschaftliche und soziale Verhältnisse ein Risiko darstellen (Länderrisiko). Während das Lieferkettenrisiko im Kontext der Sorgfaltspflicht adressiert werden kann, bleibt das hohe Länderrisiko durch die Konzentration auf den Kongo bestehen. In einem aktuellen Entwurf der Batterieverordnung adressiert die EU die Sorgfaltspflicht für Unternehmen, um größeren Druck auf Bergbauunternehmen beziehungsweise vorgelagerte Lieferketten zu erzeugen. Mithilfe der Entwicklung eines digitalen Produktpasses für Batterien möchte die Verordnung zusätzlich eine höhere Transparenz der Emissionen entlang der gesamten Wertschöpfungskette schaffen.

Initiativen, wie »Cobalt for Development« der Deutschen Gesellschaft für Internationale Zusammenarbeit (GIZ), welche von großen Endabnehmern (BASF, BMW Group, Google, Samsung Electronics, Samsung SDI und Volkswagen) finanziert werden, setzen sich durch Schulungen zur Verbesserung des Abbaumanagements sowie zu den Themen Gesundheit, Sicherheit und Umwelt für bessere Arbeitsbedingungen im Kleinstbergbau ein.

Strategie- und Forschungsroadmaps weisen aktuell jedoch nicht nur aus den genannten Gründen einen deutlichen Weg zu kobaltreduzierten und kobaltfreien Kathoden, sondern auch, weil diese Materialgenerationen auch ohne Einsatz von Kobalt höhere Energiedichtewerte erreichen.

Technologiefortschritt durch innovative Prozesse und Zellkonzepte beschleunigen

Die Literatur und interne Life Cycle Assessment Studien von Batteriezellen zeigen, dass CO2-Emissionen auf hohe Energieaufwände bei der Gewinnung und Veredelung der Rohmaterialien (z.B. Cobalt- und Nickel-sulfate,-oxide) sowie bei der Verarbeitung zu metallhaltigen Oxidverbindungen (z.B. Lithium-Nickel-Mangan-Cobaltoxide, kurz NMC) zurückführen sind, welche sich in der Kathodenkomponente der einzelnen Batteriezellen wiederfinden. Weiterhin erzeugen Trocknungsprozesse innerhalb der Batteriezellherstellung einen nennenswerten CO2-Beitrag, welcher sich zukünftig jedoch durch:

- einen grüneren Energiemix im Produktionsland bzw. direkte Einbindung regenerativer Energiequellen am Produktionsstandort,

- mögliche Skaleneffekte in Großfabriken (sog. Gigafactories) und

- weitere technologische Innovationen (z.B. Trockenbeschichtungs-verfahren, intelligente Gebäude- und Infrastrukturkonzepte) verringern lässt.

Unsere Forschungsgruppe besitzt für die Bewertung die notwendige Kenntnis, sowie das Verständnis von Batteriezellherstellungsverfahren und der dafür notwendigen Infrastruktur.

Für existierende Zellkonzepte arbeiten wir an Silicium-haltigen Anodenmaterialien, welche sich ohne Anpassungen (als sog. Drop-In Replacement) in den bestehenden Fertigungsprozess integrieren lassen. Neue Zellkonzepte, die an Stelle des flüssigen einen festen Elektrolyten besitzen, versprechen für die Zukunft weiter steigende Energiedichten und eine höhere Sicherheit bzgl. ihrer Brennbarkeit. Am Fraunhofer ISE entwickelt unser Forschungsteam sogenannte Solid State Batteriezellen mit einem sulfidischen Ionenleiter.

Damit neue Material- und Zellentwicklungen zeitnah ihre Wirksamkeit hinsichtlich gesteigerten Energiedichten (und unter Umständen positiveren Umweltbilanzen) vollumfänglich ausspielen können, müssen sich deren Prozessierungsschritte bis hin zur Batteriezelle in bestehende beziehungsweise sich im Aufbau befindliche Produktionen integrieren lassen.

2nd Use – Ein zweites Leben steigert die Nachhaltigkeit der Batterien

Die für den Primärzweck Mobilität hergestellten Fahrzeugbatterien erfahren über ihre kalendarische Lebensdauer sowie in Abhängigkeit ihres Nutzungsprofil eine Degradation. Diese drückt sich durch einen Rückgang der ursprünglichen Nennkapazität aus und führt in der Regel zu Reichweitenverlusten. Erreichen die Fahrzeugbatterien eine Nennkapazität von circa 80 Prozent werden die Kundenanforderungen nicht mehr erfüllt, sodass die Batterie für ihre Primäranwendung ausgedient hat. Nichtsdestotrotz können diese Batterien noch das Potenzial besitzen, die Anforderungen für Anwendungen in Transportfahrzeugen oder stationären Energiespeichern zum Zweck des Lastausgleich oder der Lastglättung zu erbringen, wodurch sich der ökologische Fußabdruck der Batterien verbessert. Aufgrund der sehr hohen Marktdynamik und fallender Batteriepreise ist die wirtschaftliche Etablierung von Second-Life-Geschäftsfeldern jedoch herausfordernd.

Recycling als Schlüsselelement der Kreislaufwirtschaft für den Weg zur absoluten Entkopplung

Mit dem Überarbeitungsentwurf der europäischen Batterieverordnung wurde eine Basis für neue Geschäftsfelder im Bereich der Batteriekreislaufwirtschaft initiiert, indem sie den erforderlichen rechtlichen Rahmen bereitstellt. Neben der erweiterten Herstellerverantwortung, welche die Hersteller verpflichtet die Sammlung und Behandlung von Altbatterien zu organisieren und zu finanzieren, sowie die Deponie von Altbatterien untersagt, und der Sammelquote, welche sicherstellt, dass möglichst viele Altbatterien im Kreislaufsystem verbleiben (für BEV Batterien: 100 Prozent) spielt das Recycling eine zentrale Rolle.

Hierzu werden Recyclingeffizienzen (2020: 65 Prozent, 2030: 70 Prozent) von Altbatterien und spezifische Materialrückgewinnungsquoten (2025: Kobalt, Nickel, Kupfer: 90 Prozent, Lithium: 35 Prozent, 2030: Kobalt, Nickel, Kupfer: 95 Prozent, Lithium: 70 Prozent) der LIBs festgelegt.

Um die Batteriekreislaufwirtschaft innerhalb der größten Marktanwendung voran zu treiben, müssen Traktionsbatterien ab 2030 folgende Anteile aus rückgewonnenem Recyclat enthalten: 12 Prozent Kobalt, 4 Prozent Lithium, 4 Prozent Nickel. Ab 2035 werden folgende Werte gefordert: 20 Prozent Kobalt, 10 Prozent Lithium, 12 Prozent Nickel.

Ehrgeizigere Ziele bei den Wiederverwertungsquoten, insbesondere der kritischen Batterierohstoffe, sind für eine gesteigerte Nachhaltigkeit wünschenswert, da sie zu einer noch stärkeren Entkopplung aus den risikobehafteten Sektoren beitragen würden.

Die mit dem Markthochlauf steigende Anzahl an Traktionsbatterien, die voraussichtlich im Zeitraum 2027-2035 als Altbatterien anfallen, in Verbindung mit der Möglichkeit zur Automatisierung und Effizienzsteigerung von Recyclingprozessen bieten gemeinsam einen wesentlichen Hebel zur Steigerung der Wirtschaftlichkeit des Recyclings.

Nachhaltige Produktentwicklungsansätze von Traktionsbatterien, welche am Lebensende eine vereinfachte Demontage und Zerlegung zulassen (wie zum Beispiel die Entwicklung einer Einheitsbatterie), besitzen erhebliches Potenzial, die Batteriekreislaufwirtschaft ökonomischer und ökologischer zu gestalten.

Die vielseitigen Abhängigkeiten zeigen, dass ein hohes Maß an Verständnis der Wirkzusammenhänge von Zellmaterialien, Fertigungsprozessen und -anforderungen, Anwendungsbereichen und Nutzlastprofilen erforderlich ist, um Batterien ganzheitlich ökonomisch und ökologisch bewerten und den sich im Prozess befindlichen Markthochlauf mithilfe der Wissenschaftsbrille lösungsorientiert begleiten zu können.

Nachweise und weiterführende Links

Studien

[1] Agora Verkehrswende, 12/2019 [2] ICCT, Klimabilanz von elektrischen und verbrennungsmotorischen Pkw, 2021 [3] Studie Nachhaltigkeit der Batteriezellfertigung in Europa, 2021Projektberichte

https://www.ise.fraunhofer.de/de/forschungsprojekte/flibatt.html

https://www.ise.fraunhofer.de/de/forschungsprojekte/nessi.html

https://www.forschungsfertigung-batteriezelle.fraunhofer.de/de/projekt/projektpartner.html

https://www.ise.fraunhofer.de/de/forschungsprojekte/haid-power.html

Titelbild

©Roberto Sorin auf Unsplash

Quellen zu Innovationen in der Batteriezellen-Forschung: Rohstoffe, Ökobilanzen, Obszoleszenz, Brandschutz:

https://sensiblochamaeleon.blogspot.com/2023/07/batterien-oder-akkus-materialien.html